Pengertian Barcode dan Jenis-jenis Barcode – Barcode adalah sekumpulan kode yang berbentuk garis yang masing-masing ketebalan garisnya berbeda sesuai dengan karakter yang diwakilkannya. Barcode ini biasanya akan ditempelkan di label dan kemudian ditempelkan di produk yang akan diwakilinya atau dicetak langsung pada produknya untuk mengidentifikasikan produk tersebut. Informasi yang terdapat barcode tersebut dapat berupa nomor seri, nomor model, kode produksi, nomor identitas dan lain-lainnya sehingga dapat dengan mudah dan cepat diidentifikasikan oleh sistem komputer.

Untuk dapat membaca dan menterjemahkan kode-kode batang ini ke karakter yang dikenal oleh manusia atau sistem komputer, kita memerlukan alat yang biasanya kita sebut dengan Barcode Scanner. Saat ini juga terdapat banyak aplikasi smartphone (ponsel pintar) yang dapat membaca atau menterjemahkan barcode ini melalui kameranya.

Seiring dengan perkembangannya, banyak jenis barcode atau kode batang yang tersedia di pasaran. Bahkan barcode yang kita kenal saat ini tidak hanya berbentuk batang, namun juga berbentuk kotak-kotak kecil yang umumnya berbentuk bujursangkar. Dibawah ini adalah beberapa jenis Barcode yang dapat kita pilih sesuai dengan penggunaan dan kebutuhan.

Jenis-jenis Barcode

Barcode dapat diklasifikasikan menjadi dua kategori utama yaitu barcode 1D dan barcode 2D. Berikut ini adalah jenis-jenis barcode 1D dan 2D yang sering ditemukan di berbagai produk di sekitar kita.

1. Jenis-jenis 1D Barcode

Panjang barcode satu dimensi atau 1D Barcode secara langsung terkait dengan seberapa banyak informasi yang dimilikinya. Akibatnya, pengguna harus membatasi jumlah karakter pada 1D barcode ini, biasanya diantara 8 hingga 15 karakter pada setiap barcodenya. Barcode 1D umumnya digunakan di seluruh operasi perusahaan untuk menghemat waktu dan membuat alur kerja inventaris lebih efisien.

Barcode satu dimensi yang sering kita temukan diantaranya adalah barcode jenis Code 30, Code 128, Interleaved 2 of 5, UPC dan EAN. 1D Barcode ini juga sering disebut dengan Barcode Linear. Dibawah ini adalah contoh barcode tersebut dan penjelasan singkatnya.

![Jenis-jenis Barcode 1D]()

1.1. Code 39

Barcode jenis Code 39 adalah jenis barcode alfanumerik tertua yang hingga saat ini masih digunakan oleh industri manufaktur, kesehatan, industry otomotif, pertahanan dan pemerintahan. Code 39 ini dapat menyandikan angka 0 hingga 9 dan huruf A hingga Z serta beberapa simbol khusus seperti spasi, -, $, /, +, %.

1.2. Code 128

Kode 128 adalah barcode linier yang digunakan oleh industri pengiriman dan pengemasan di seluruh dunia ini. Kode ini dirancang agar sangat ringkas dan menggunakan jumlah ruang yang paling sedikit dari semua jenis barcode satu dimensi (1D barcode). Kode 128 ini mencakup angka 0-9, huruf A-Z (huruf besar dan kecil) dan semua simbol ASCII standar serta beberapa karakter khusus.

1.3. Interleaved 2 of 5

Kode Batang jenis Interleaved 2 of 5 atau ITF barcode ini umumnya digunakan untuk memberikan label pada bahan kemasan, karena barcode jenis ini memiliki toleransi yang tinggi dan cocok digunakan pada karton yagn bergelombang. Kode Interleaved 2 of 5 adalah barcode yang hanya terdiri dari numerik yang digunakan untuk menyandikan pasangan angka. Setiap dua digit dipasangkan untuk membuat satu simbol. Jumlah digit yang digunakan harus genap agar format ini berfungsi, jadi nol biasanya ditambahkan pada akhir set angka ganjil.

1.4. Universal Product Codes (UPC) atau Kode Produk Universal

Barcode UPC dapat kita temukan di hampir setiap produk ritel. Barcode ini awalnya dibuat untuk toko grosir untuk menyediakan pencetakan tanda terima dan pelacakan inventaris yang cepat. Setelah mendapatkan nomor UPC, pabrikan akan menerima nomor perusahaan unik untuk digabungkan dengan nomor produk masing-masing.

1.5. International Article Number (EAN) atau Nomor Artikel Internasional

Barcode EAN pada dasarnya adalah superset dari UPC, barcode ini digunakan secara khusus oleh penjual buku, perpustakaan, universitas dan grosir untuk penelusuran buku. 13 kode digit ini dibuat dari Nomor Buku Standar Internasional (ISBN) untuk setiap buku yang dilacak. Seperti UPC, ini distandarisasi untuk identifikasi unik penerbit.

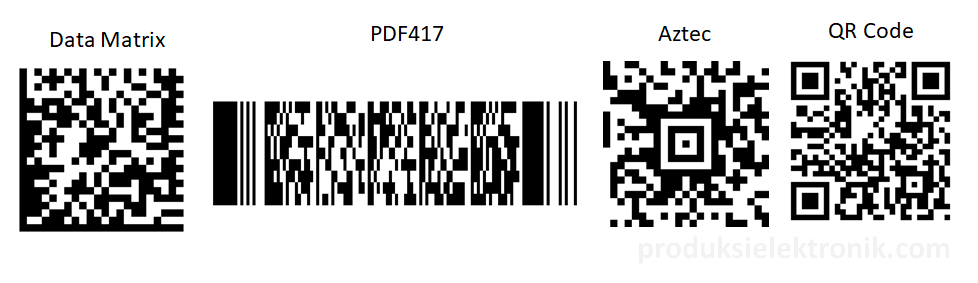

2. Jenis-jenis 2D Barcode

Barcode dua dimensi atau 2D Barcode secara sistematis mewakilkan data dengan menggunakan simbol dan bentuk dua dimensi. Barcode jenis ini mirip dengan barcode 1D linier, tetapi dapat mewakili lebih banyak data per unit area. Barcode 2D mencakup beberapa jenis barcode yang lebih baru, seperti QR Code dan PDF417.

Keuntungan utama lainnya dari barcode 2D adalah formula perlindungan kesalahannya. Kode-kode ini dirancang untuk menjaga data tetap utuh dan dapat dipindai dengan mudah, bahkan pada kondisi label yang terkoyak, tergores atau rusak. Fitur ini membuat barcode 2D secara unik cocok untuk aplikasi pemindaian yang lebih intens dan bergerak cepat.

![Jenis-jenis Barcode 2D]()

2.1. DataMatrix Code (Kode Data Matriks)

Barcode DataMatrix adalah salah satu barcode 2D yang paling umum. DataMatrix Code adalah kode yang berbentuk bujur sangkar dan dapat menyandikan informasi yang berjumlah besar dalam ruang yang sangat kecil. Barcode Data Matriks ini sangat populer di bidang manufaktur elektronik dan perawatan kesehatan karena kelebihannya tersebut. Datamatrix code ini biasanya digunakan di produk yang kecil namun memerlukan penyajian informasi dalam jumlah besar. Kode 2D memerlukan pemindai atau scanner yang canggih, seperti telepon pintar dan scanner khusus 2D barcode untuk mengambil gambar dan menerjemahkan seluruh gambar sekaligus.

2.2. PDF417

Kode PDF417 digunakan untuk aplikasi yang membutuhkan penyimpanan data dalam jumlah besar, seperti foto, sidik jari dan tanda tangan. Mereka dapat menyimpan lebih dari 1,1 kilobyte data yang dapat dibaca mesin, menjadikannya jauh lebih kuat daripada barcode 2D lainnya. Seperti kode QR, barcode PDF417 adalah domain publik dan bebas untuk digunakan. Berkat efisiensi datanya, kode PDF417 cocok untuk berbagai aplikasi, termasuk transportasi dan manajemen inventaris. Barcode ini juga cocok untuk membuat boarding pass kertas, serta kartu identifikasi yang dikeluarkan negara.

2.3. AZTEC

Kode Aztec adalah barcode dua dimensi yang digunakan dalam pola bulls eye pada kotak persegi. Kode AZTEC biasanya digunakan oleh industri transportasi, terutama pada tiket dan boarding pass pesawat. Barcode AZTEC ini masih dapat diterjemahkan meskipun dalam kondisi resolusi buruk dan dapat disajikan melalui layar telepon genggam. Barcode ini hanya memerlukan ruang yang kecil dan menyimpan data yang relatif besar.

2.4. QR Code

QR Code adalah barcode dua dimensi yang paling sering digunakan dalam pelacakan dan inisiatif pemasaran, seperti iklan, majalah dan kartu nama. Mereka fleksibel dalam ukuran, QR Code menawarkan toleransi kesalahan yang tinggi dan memiliki keterbacaan yang cepat, meskipun mereka tidak dapat dibaca dengan pemindai laser. Kode QR mendukung empat mode data yang berbeda: numerik, alfanumerik, byte / biner, dan bahkan Kanji. Mereka adalah domain publik dan bebas untuk digunakan.

Kode QR menawarkan fleksibilitas luar biasa. Mereka dapat dipindai pada hampir semua perangkat dengan kemampuan pemindaian (termasuk smartphone murah) —dan menyandikan hampir semua jenis data. Kode QR juga menampilkan toleransi kesalahan yang tinggi, memungkinkan pengguna untuk memecahkan kode informasi bahkan jika bagian dari kode tersebut dalam kondisi rusak.

The post Pengertian Barcode dan Jenis-jenis Barcode appeared first on Manajemen Produksi Elektronika.